Автор: технічний відділ Mycond

У проектах промислового осушення постійно виникає дилема між капітальними (first cost) та експлуатаційними витратами (operating cost). Ці категорії часто конфліктують: дешевша система зазвичай споживає більше енергії, дорожча – працює ефективніше. Базовий принцип мінімізації капітальних витрат полягає в тому, щоб видаляти лише мінімально необхідну кількість вологи найефективнішим способом.

Важливо врахувати альтернативну вартість бездіяльності. Недостатнє осушення призводить до корозії обладнання (збитки до десятків тисяч євро), простоїв виробництва (до 5000 євро на добу) та погіршення якості продукції. Враховуючи, що типовий термін служби системи осушення становить 15-20 років, кумулятивний ефект економії може багаторазово перевищити початкові інвестиції.

Оптимізована система осушення дає чотири категорії економічних вигод: зниження операційних витрат, зниження капітальних інвестицій в інше обладнання, покращення якості продукції та підвищення операційної гнучкості виробництва.

Мінімізація вологісних навантажень

Фундаментальна залежність осушення: розмір і вартість системи прямо пропорційні вологісному навантаженню. Зменшення навантаження на 50% може знизити капітальні витрати на 50-60%. Тому перший крок до економії – виявлення та мінімізація джерел вологи.

У типовому промисловому приміщенні джерела вологи розподіляються наступним чином:

- Відкриті двері та ворота: 50-70%

- Припливне вентиляційне повітря: 15-30%

- Інфільтрація через щілини: 5-15%

- Конвеєрні та технологічні отвори: 3-8%

- Дихання та випаровування від людей: 2-5%

- Паропроникність через огороджувальні конструкції: 1-3%

Розглянемо приклад: холодильний склад з температурою -18°C, де ворота відкриваються на 3 хвилини для кожного в'їзду/виїзду (15 циклів на годину). Це створює вологісне навантаження близько 135 кг/год, що вимагає осушувача з витратою повітря понад 15000 м³/год. Скорочення часу відкривання до 1 хвилини знижує навантаження до 20 кг/год (витрата повітря 2500 м³/год) – зменшення на 85%, що дозволяє використати осушувач у 6 разів меншої потужності та вартості.

Ефективні методи зменшення навантаження від дверей:

- Швидкодіючі ролетні ворота (час відкривання менше 3 секунд) – зменшення на 40-60%

- Повітряні завіси зі швидкістю потоку 8-12 м/с – зменшення на 30-50%

- Тамбури-шлюзи об'ємом 15-30 м³ – зменшення на 60-80%

- Пластикові стрічкові завіси – зменшення на 20-40%

Інфільтрація через щілини зазвичай важливіша за паропроникність. Щілина шириною 1,5 мм і довжиною 1 м при перепаді тиску 10 Па пропускає близько 50 г/год вологи, тоді як 50 м² пофарбованої бетонної стіни товщиною 200 мм – лише 5-8 г/год.

Практичні методи герметизації з орієнтовною вартістю:

- Алюмінієва фольгована стрічка: 2-5 євро/м

- Силіконові герметики: 5-10 євро/картридж

- Ущільнювальні манжети на кабельних вводах: 10-30 євро/шт

Оптимізація рівнів контролю та допусків

Вартість системи осушення експоненційно зростає з глибиною осушення. При внутрішньому навантаженні 5 кг/год водяної пари для підтримки точки роси +5°C (вологовміст 5,4 г/кг) потрібна витрата повітря близько 1200 м³/год. Для точки роси -10°C (1,8 г/кг) вже необхідно 3500 м³/год, а для -25°C (0,5 г/кг) – понад 12000 м³/год. Це зростання в 10 разів при зниженні точки роси на 30 градусів!

Принцип "достатньо сухо" передбачає визначення мінімально необхідного рівня вологості, який забезпечує технологічний результат без надмірного запасу. Неоднозначні специфікації часто призводять до завищення вартості системи.

Наприклад, якщо технічне завдання вимагає вологовміст 2 г/кг ±0,7 г/кг, але не вказує де саме вимірювати – система може різко відрізнятись за розміром. Специфікація контролю на виході дифузора потребує осушувача продуктивністю 10 кг/год, тоді як вимога рівномірності в усьому приміщенні 500 м³ з відхиленням не більше 0,7 г/кг між будь-якими точками потребує системи з витратою 8000-10000 м³/год та продуктивністю 25-30 кг/год.

Попереднє осушення припливного повітря

Зовнішнє повітря часто є домінуючим джерелом вологи. У типовому промисловому приміщенні з контролем на рівні точки роси -10°C та вентиляцією 2000 м³/год припливне повітря при літніх умовах (30°C, 18 г/кг) вносить близько 43 кг/год вологи – це 70-90% загального навантаження.

Ефективна стратегія – глибоке осушення вентиляційного повітря перед змішуванням з рециркуляційним. Розрахунковий приклад: зовнішнє повітря з параметрами 32°C і 21 г/кг при осушенні десикантом до 1 г/кг отримує осушувальну ємність 20 г на кожен кілограм сухого повітря. При подачі 1000 м³/год (щільність повітря 1,15 кг/м³) це дозволяє видаляти до 23 кг/год внутрішньої вологи, що достатньо для приміщення площею 500-800 м².

Обмеження цієї стратегії: внутрішнє навантаження не повинно перевищувати осушувальну ємність припливу. Особливо ефективна для чистих приміщень, де об'єм припливу великий через вимоги кратності повітрообміну 20-60 разів на годину.

Економічний ефект попереднього охолодження припливного повітря перед десикантним осушенням значний: охолодження з 32°C до 12°C знижує вологовміст з 21 до 9 г/кг, тобто видаляє 57% вологи дешевшим холодильним методом (вартість видалення 0,8-1,2 євро/кг), залишаючи для десиканта (вартість 1,5-2,5 євро/кг) лише глибоке доосушення.

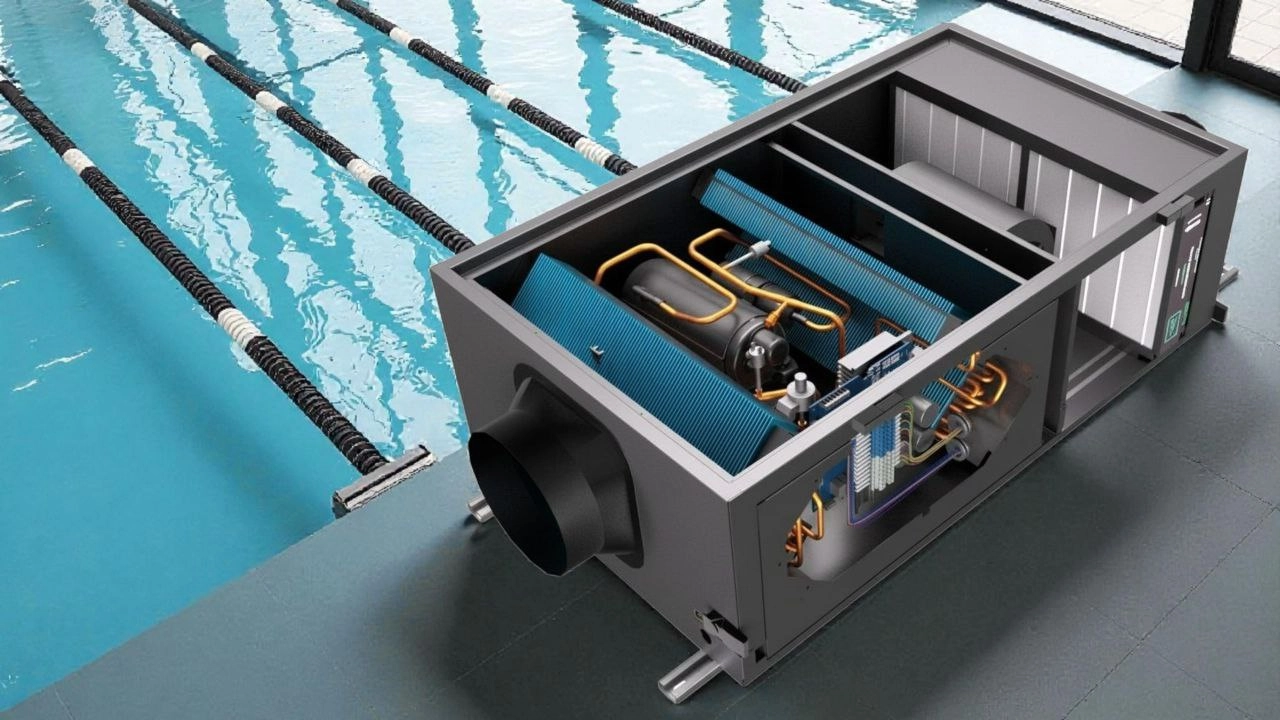

Комбіновані системи охолодження та десикантного осушення

Принцип розподілу навантаження за ефективністю: холодильне конденсаційне осушення економічно ефективне при точках роси вище +8...+12°C (вологовміст понад 6-8 г/кг), десикантне адсорбційне – при точках роси нижче +8°C. Фізична причина різниці: при низьких точках роси випарник холодильної машини працює при температурах +2...+5°C з COP лише 2,0-2,5 та ризиком обмерзання, що потребує циклів відтаювання. Десикант не має таких обмежень.

Типові схеми комбінованих систем:

- Осушення лише припливного повітря десикантом – застосовується при малих внутрішніх навантаженнях до 5 кг/год та великому припливі понад 3000 м³/год. Переваги: простота та низькі капітальні витрати. Недолік: обмежена продуктивність.

- Попереднє охолодження припливу до 12-14°C холодильною машиною + десикантне осушення суміші – застосовується для точок роси від 0 до -15°C та навантажень 10-50 кг/год. Найпоширеніший варіант з оптимальним балансом витрат.

- Змішування припливного та рециркуляційного повітря, попереднє охолодження суміші до 10-12°C, потім десикантне осушення – застосовується при високих вимогах до енергоефективності та наявності дешевої холодної води 6-8°C. Забезпечує найнижчі експлуатаційні витрати.

- Повністю десикантна система без попереднього охолодження – застосовується при наявності безкоштовного скидного тепла або коли високий температурний рівень припливу прийнятний для процесу.

Правильно спроектована комбінована система може бути на 25-40% дешевшою за капітальними витратами та на 20-35% економічнішою в експлуатації порівняно з однотехнологічним рішенням для точок роси в діапазоні -5...-20°C.

Типові помилки проектування та їх економічні наслідки

Вісім типових помилок, які збільшують капітальні витрати:

- Надмірний запас потужності 50-100% – призводить до роботи системи на 30-50% навантаження більшість часу з COP нижчим на 20-30% та завищенням капітальних витрат на 40-80%.

- Ігнорування операційних факторів – розрахунок за існуючою практикою відкривання дверей без спроби оптимізації може завищити розрахункове навантаження на 50-200%.

- Надмірна специфікація точки роси – вимога -40°C, коли технологічно достатньо -25°C, збільшує вартість системи в 2-3 рази.

- Жорсткі допуски без технологічного обґрунтування – вимога ±0,3 г/кг замість ±1,0 г/кг може подвоїти витрату повітря та вартість системи.

- Вибір лише однієї технології – використання виключно десикантного осушення для точки роси +5°C, де холодильне було б на 40% дешевшим.

- Ігнорування попереднього охолодження – подача повітря 35°C і 22 г/кг безпосередньо на десикант збільшує розмір блоку на 60-80%.

- Надмірна увага до паропроникності – інвестиції в дорогі пароізоляційні мембрани при незагерметизованих кабельних вводах та щілинах у дверях.

- Відсутність модуляції потужності – система без частотного регулювання працює в режимі увімкнено/вимкнено з перевитратою енергії 25-40%.

Експлуатаційні та організаційні фактори

Управління дверними отворами – ключовий системний підхід до зниження капітальних витрат. Рекомендації:

- Розробка регламентів для персоналу з нормативом закривання воріт протягом 60 секунд

- Встановлення світлової сигналізації через 30 секунд та звукової через 60 секунд після відкривання

- Проектування тамбурів-шлюзів об'ємом 20-40 м³ з блокуванням дверей

- Автоматичні швидкодіючі ворота з часом відкривання/закривання менше 2-3 секунд

Модульність системи дозволяє оптимізувати капітальні витрати: проектування базової системи на 70% типового навантаження з додатковим модулем на 40-50% для пікових періодів забезпечує роботу основного обладнання з високим завантаженням 80-95% та кращим COP.

Регулярне технічне обслуговування критично важливе: заміна фільтрів кожні 2-3 місяці, змащення підшипників вентиляторів кожні 6 місяців, перевірка герметичності повітроводів щорічно. Співвідношення вартості профілактичного обслуговування до аварійного ремонту з простоєм виробництва становить типово 1:10 або 1:15.

Часті запитання (FAQ)

Від чого найбільше залежить капітальна вартість системи осушення?

Два головних фактори – це вологісне навантаження (кг/год) та цільова точка роси (°C). Збільшення навантаження з 10 до 20 кг/год (на 100%) підвищує вартість системи приблизно на 70-80%. Зниження точки роси з 0°C до -20°C (на 20 градусів) може збільшити вартість у 2,5-3 рази через експоненційне зростання необхідної витрати повітря та потужності охолодження/регенерації.

Чи завжди економічно доцільно досягати максимально глибокої точки роси?

Ні, це рідко виправдано економічно. Принцип "достатньо сухо" передбачає досягнення мінімально необхідної точки роси без надмірного запасу. Наприклад, зниження точки роси з -20°C до -30°C подвоює капітальні витрати та збільшує енергоспоживання на 60-80%, але часто не дає пропорційної технологічної переваги. Визначення реально необхідної точки роси – один з найважливіших кроків оптимізації проекту.

Як визначити, що вигідніше: інвестувати в герметизацію приміщення чи у потужніший осушувач?

Порівняйте одноразові витрати на герметизацію з додатковими капітальними та експлуатаційними витратами на більший осушувач за 3-5 років. Наприклад, герметизація щілин вартістю 2000 євро, яка знижує навантаження на 10 кг/год, дозволяє зменшити розмір осушувача, заощаджуючи близько 12000 євро капітальних витрат і 5000 євро річних експлуатаційних витрат. Окупність – менше 6 місяців.

Висновки

Ключовий принцип оптимізації капітальних витрат на системи осушення полягає в послідовності трьох кроків:

- Зменшити вологісне навантаження через герметизацію та управління дверима

- Оптимізувати рівень контролю до мінімально необхідного

- Обрати оптимальну комбінацію технологій

Перед початком проектування системи осушення інженер повинен відповісти на п'ять ключових питань:

- Яке реальне, а не завищене вологісне навантаження?

- Який мінімально допустимий рівень вологості?

- Чи можна зменшити навантаження організаційними заходами?

- Яка вартість теплової енергії для регенерації?

- Чи є доступні джерела скидного тепла?

Найбільший економічний ефект дають найпростіші та найдешевші заходи: герметизація щілин і регламенти для персоналу. Найменший ефект – дорогі матеріали та надмірна автоматизація.

Критично важливий діалог між проектувальником, замовником та експлуатаційним персоналом для реалістичної оцінки навантажень. Це дозволяє уникнути як заниження параметрів (ризик недостатньої продуктивності), так і завищення (надмірні витрати).